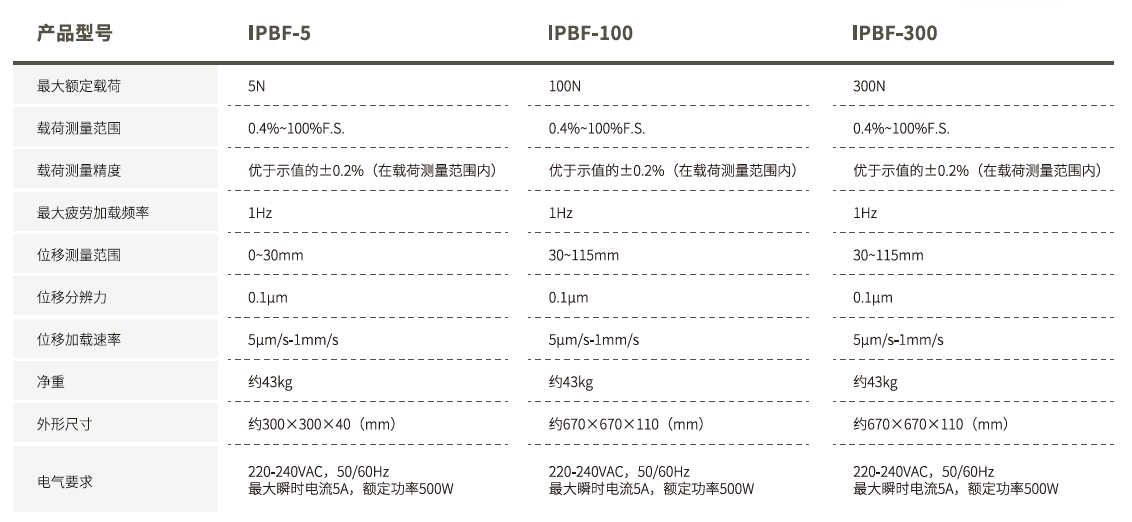

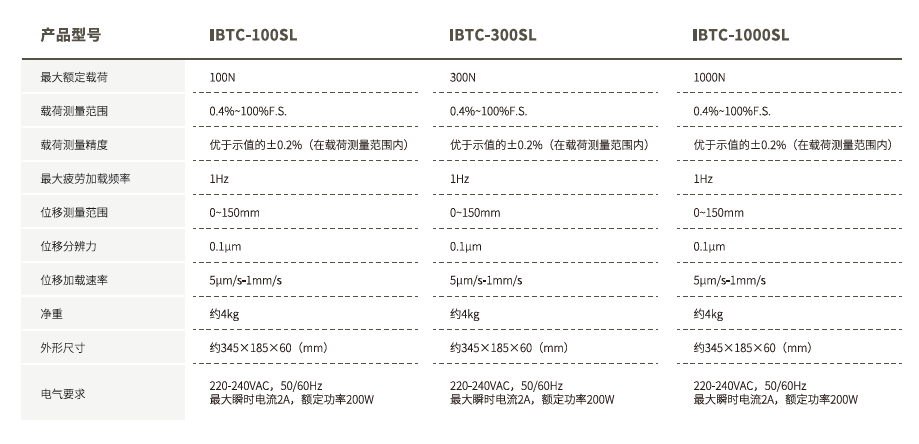

薄膜材料因厚度處于納米至微米尺度,且常與基底結合或需模擬復雜服役環境,其疲勞力學性能測試需突破 “尺寸限制"“環境模擬"“多參數同步監測" 三大核心挑戰。基于測試目的與技術特點,可將主流測試技術分為基礎加載測試技術(實現精準循環載荷施加)、環境耦合測試技術(模擬實際服役環境)、原位表征測試技術(實時追蹤損傷演化)三大類,各類技術的原理、設備特性與適用場景如下:

一、基礎加載測試技術:實現精準循環載荷施加

基礎加載測試技術的核心目標是為薄膜材料提供可控的循環載荷(如拉伸、彎曲、扭轉),獲取 “載荷 - 循環次數 - 失效" 的基礎數據,是疲勞性能評價的核心手段。這類技術需滿足 “小載荷高精度控制"“適配薄膜試樣尺寸"“長循環穩定性" 三大要求,主流技術包括以下兩類:

1. 微拉伸 / 壓縮疲勞測試技術:適用于獨立或基底約束薄膜的拉伸疲勞

技術原理

通過高精度力傳感器與位移控制系統,對薄膜試樣施加正弦波、方波或三角波等循環拉伸 / 壓縮載荷,記錄載荷 - 位移曲線隨循環次數的變化,直至試樣斷裂或達到預設循環次數(如 10?次),進而繪制 S-N 曲線(應力 - 壽命曲線)。

設備核心配置

· 力傳感器:量程通常為 1-100N,精度達 0.1mN(如美國 Honeywell 的 FSR 系列),可精準捕捉薄膜微小載荷變化;

· 位移驅動系統:采用壓電陶瓷或伺服電機驅動,位移分辨率達 1nm(如德國 PI 的壓電納米定位臺),確保循環載荷的穩定性;

· 試樣夾具:針對薄膜特性設計 —— 獨立薄膜(如自由 - standing PET 薄膜)采用 “微型啞鈴型夾具"(加持端寬度 5mm,有效測試段 3mm),避免夾持損傷;基底約束薄膜(如硅基上的金屬薄膜)采用 “基底固定夾具",僅使薄膜區域承受載荷。

適用場景

· 需獲取薄膜 “拉伸疲勞極限" 的場景,如航空航天領域 PI 薄膜的拉伸疲勞性能評價;

· 基底對薄膜約束較弱的情況(如柔性高分子基底上的 AgNW 電極薄膜);

· 測試參數范圍:載荷幅值 0.01-50N,循環頻率 0.1-100Hz,可覆蓋大多數薄膜的疲勞載荷需求。

典型應用案例

測試 Cu 納米薄膜(厚度 500nm)的拉伸疲勞性能:采用微拉伸試驗機施加 10-50MPa 的循環應力,頻率 5Hz,結果顯示當應力幅值≤20MPa 時,薄膜可承受 10?次循環不失效,確定其拉伸疲勞極限為 20MPa。

2. 彎曲疲勞測試技術:專為柔性電子薄膜設計的彎折疲勞評價

技術原理

模擬柔性電子的實際彎折場景,通過 “固定曲率" 或 “動態曲率" 兩種模式,對薄膜試樣施加循環彎曲載荷,同步監測電阻、透光率等功能參數隨循環次數的變化,評估 “力學疲勞 - 功能失效" 的關聯。

設備核心類型與特點

根據彎折模式分為兩類:

· 固定曲率彎曲疲勞測試臺:

· 原理:將薄膜試樣固定在 “定曲率模具" 上(曲率半徑 0.1-20mm 可調),通過電機驅動模具往復翻轉,實現薄膜的循環彎折(如 “內折 - 展平 - 外折" 循環);

· 核心優勢:可精準控制彎折曲率,模擬柔性手機屏幕的固定半徑彎折(如 8mm 曲率半徑),設備成本較低(約 10-30 萬元),廣泛用于量產前的可靠性篩查;

· 代表設備:韓國 Jinan Precision 的 Flex Test-1000,循環次數可達 1000 萬次,同步電阻測試精度 0.01Ω。

· 動態曲率彎曲疲勞測試臺:

· 原理:通過兩個可移動的滾輪夾持薄膜,調整滾輪間距實現彎折曲率的動態變化(如從 10mm 連續降至 2mm),更真實模擬可穿戴設備的 “隨機彎折" 場景;

· 核心優勢:可獲取 “曲率 - 疲勞壽命" 曲線,識別薄膜的 “臨界彎折曲率"(如 AgNW 薄膜在曲率半徑 < 5mm 時疲勞壽命驟降),但設備復雜度較高(約 50-100 萬元);

· 代表設備:美國 Instron 的 3-point Bending Fatigue System,配備激光位移傳感器,實時監測彎折過程中的薄膜應變。

適用場景

· 柔性電子薄膜的彎折疲勞評價,如 ITO 透明電極、柔性 OLED 封裝薄膜;

· 需同步評估力學疲勞與功能失效的場景(如彎折過程中電極電阻變化、封裝薄膜水氧透過率變化)。

典型應用案例

測試柔性 OLED 的 Al?O?/PI 復合封裝薄膜:采用固定曲率彎曲測試臺(曲率半徑 8mm,頻率 1Hz),循環 10 萬次后,通過水蒸氣透過率測試儀(WVTR)檢測,發現薄膜 WVTR 仍保持在 5×10?? g/(m2?day),滿足行業標準。

二、環境耦合測試技術:模擬實際服役環境的多因素協同作用

薄膜材料的實際服役環境往往存在 “力學載荷 + 腐蝕 / 溫度 / 濕度" 的多因素耦合,單純的力學疲勞測試無法反映真實失效行為。環境耦合測試技術通過將疲勞加載與環境模擬集成,量化 “環境因素對疲勞壽命的加速效應",是工程應用導向研究的核心技術。

1. 腐蝕 - 疲勞耦合測試技術:適用于生物醫用、海洋工程領域薄膜

技術原理

在 “循環力學載荷" 基礎上,疊加腐蝕環境(如人體體液、海水、鹽水噴霧),通過電化學工作站同步監測薄膜的電化學信號(如開路電位、電化學阻抗 EIS),分析 “腐蝕加速微裂紋擴展" 的機制,評估腐蝕環境下的疲勞壽命衰減。

設備核心配置

· 基礎疲勞模塊:通常基于微拉伸或彎曲疲勞測試臺改造,確保載荷施加穩定;

· 腐蝕環境模擬模塊:

· 生物醫用領域:采用 “恒溫密閉腐蝕池"(溫度 37℃,模擬人體體溫),注入 PBS 溶液(pH 7.4,模擬體液),配備氧氣通入裝置(模擬體內氧分壓);

· 海洋工程領域:采用 “鹽水噴霧箱"(濃度 3.5% NaCl 溶液,溫度 40℃),模擬海洋大氣腐蝕;

· 電化學監測模塊:配備三電極體系(工作電極:薄膜試樣,參比電極:Ag/AgCl,對電極:鉑片),電化學工作站(如瑞士 Metrohm 的 Autolab),實時記錄 EIS 譜圖(頻率范圍 10?2-10? Hz),通過阻抗變化判斷薄膜腐蝕程度。

適用場景

· 生物醫用薄膜(如人工關節 HA 涂層、心臟支架聚合物涂層)的 “體液腐蝕 - 疲勞" 性能評價;

· 海洋環境中使用的薄膜(如船舶防腐蝕涂層、海洋傳感器封裝薄膜)。

典型應用案例

測試 Ti6Al4V 基底上的 HA 涂層(厚度 5μm):在 PBS 溶液(37℃)中施加 20-40MPa 的循環應力(頻率 1Hz),對比干燥環境與腐蝕環境的疲勞壽命,發現腐蝕環境下 HA 涂層疲勞壽命從 500 萬次降至 200 萬次,EIS 譜圖顯示循環 100 萬次后涂層阻抗從 10? Ω?cm2 降至 10? Ω?cm2,表明腐蝕加速了涂層微裂紋擴展。

2. 溫度 - 疲勞耦合測試技術:適用于航空航天、汽車領域薄膜

技術原理

在循環力學載荷基礎上,疊加溫度變化(如低溫 - 196℃、高溫 300℃),模擬航空航天(太空溫度循環)、汽車(發動機艙高溫)的服役環境,研究溫度對薄膜疲勞機制的影響(如低溫脆性、高溫蠕變 - 疲勞耦合)。

設備核心配置

· 溫度環境模擬模塊:

· 低溫環境:采用 “液氮冷卻系統",溫度可達 - 196℃,控溫精度 ±1℃;

· 高溫環境:采用 “紅外加熱爐" 或 “電阻加熱套",溫度最高可達 500℃,避免加熱元件與薄膜直接接觸導致局部過熱;

· 溫度循環模塊:配備程序控溫系統,可實現 “-180℃→100℃→-180℃" 的溫度循環(如衛星太陽翼的在軌溫度變化),升溫 / 降溫速率 0.5-5℃/min 可調;

· 疲勞加載模塊:需采用耐高低溫的夾具與傳感器(如陶瓷材質夾具、高溫應變片),避免溫度對載荷測量的干擾。

適用場景

· 航空航天領域薄膜(如衛星太陽翼 PI 支撐薄膜、航天器熱控涂層);

· 汽車工業領域薄膜(如發動機艙耐高溫絕緣薄膜、動力電池正極涂層)。

典型應用案例

測試衛星太陽翼用 PI 薄膜(厚度 25μm):在 “-180℃→100℃" 溫度循環(周期 120min)下,施加 10MPa 循環拉伸應力(頻率 0.1Hz),結果顯示經過 500 次溫度循環后,PI 薄膜疲勞壽命從 10?次降至 6×10?次,斷口 SEM 觀察發現低溫下 PI 薄膜斷口更平整(脆性斷裂特征),高溫下斷口出現纖維狀區域(塑性變形增加)。

三、原位表征測試技術:實時追蹤疲勞損傷演化的跨尺度觀測

薄膜疲勞失效是 “微裂紋萌生→擴展→宏觀斷裂" 的漸進過程,傳統的 “加載 - 斷裂后分析" 模式無法捕捉中間損傷演化階段。原位表征測試技術通過將 “疲勞加載" 與 “微觀 / 原子尺度觀測" 集成,實時記錄損傷動態,是揭示疲勞機制的核心手段。

1. 原位光學 / 激光共聚焦顯微鏡表征技術:微米尺度損傷觀測

技術原理

在疲勞加載過程中,通過光學顯微鏡(分辨率 0.5μm)或激光共聚焦顯微鏡(分辨率 0.1μm)實時拍攝薄膜表面,利用圖像分析技術(如數字圖像相關 DIC)計算表面位移場與應變場,識別微裂紋萌生位置(如缺陷處、晶界),測量裂紋長度隨循環次數的變化,計算裂紋擴展速率(da/dN)。

設備核心優勢

· 非接觸式觀測:避免觀測裝置對薄膜載荷施加的干擾;

· 大范圍掃描:可觀測毫米級區域(如 1mm×1mm),兼顧 “宏觀損傷分布" 與 “微觀裂紋細節";

· 定量分析:通過 DIC 技術計算局部應變集中系數(如裂紋應變集中系數可達 5-10),關聯應變集中與裂紋萌生的關系。

適用場景

· 需觀察微裂紋萌生位置與擴展路徑的場景(如高分子薄膜的疲勞損傷);

· 薄膜表面缺陷對疲勞性能影響的研究(如 AgNW 薄膜中 NW 交叉處的微裂紋萌生)。

典型應用案例

觀測 PET 薄膜(厚度 100μm)的拉伸疲勞損傷:采用原位光學顯微鏡(放大倍數 200 倍),施加 30MPa 循環應力(頻率 5Hz),發現循環 1000 次后,薄膜表面缺陷處(直徑 5μm 的雜質顆粒)首先萌生微裂紋(長度 50μm),循環 5000 次后裂紋擴展至 200μm,通過 da/dN 計算,裂紋擴展速率為 1×10?? m/cycle。

2. 原位透射電子顯微鏡(TEM)表征技術:原子尺度損傷機制揭示

技術原理

將薄膜試樣(厚度通常 <100nm)置于 TEM 的真空腔體內,通過內置的 “納米力學加載臺"(如美國 Hysitron 的 PI 95 PicoIndenter)施加納米尺度的循環載荷(載荷范圍 1-100μN),利用 TEM 的高分辨率成像(分辨率 0.1nm),實時觀察原子級別的損傷演化(如位錯運動、空位聚集、晶界滑移、微裂紋萌生)。

設備核心挑戰與突破

· 載荷施加精度:采用壓電驅動的納米加載臺,位移分辨率 0.01nm,可實現 “納牛級" 載荷控制;

· 真空環境兼容性:需確保加載臺在 TEM 真空腔(10?? Pa)內穩定工作,避免機械部件放氣影響成像質量;

· 試樣制備難度:需通過聚焦離子束(FIB)技術將薄膜制備成 “TEM 薄片"(尺寸 10μm×5μm×50nm),確保試樣薄且無應力損傷。

適用場景

· 納米尺度薄膜(如 50nm 厚的 Cu 薄膜、20nm 厚的 Al?O?薄膜)的疲勞損傷機制研究;

· 原子級別的疲勞過程觀測(如位錯在循環載荷下的運動軌跡、空位聚集形成微裂紋的過程)。

典型應用案例

研究 Cu 納米薄膜(厚度 50nm)的疲勞機制:采用原位 TEM 納米加載臺,施加 5-15μN 的循環載荷(頻率 0.1Hz),TEM 圖像顯示:循環初期(<100 次),Cu 薄膜內出現位錯滑移(位錯密度從 101? m?2 增至 101? m?2);循環中期(100-500 次),位錯在晶界處堆積,形成空位團(尺寸約 5nm);循環后期(>500 次),空位團合并形成微裂紋(長度 20nm),最終導致斷裂。這一觀測直接證實了 “位錯堆積 - 空位聚集 - 微裂紋萌生" 的納米薄膜疲勞機制。

四、測試技術選擇指南:基于研究目標與應用場景匹配

不同測試技術的適用范圍與優勢差異顯著,選擇時需結合 “研究目標"“薄膜類型"“應用場景" 三大維度綜合判斷,具體選擇邏輯如下:

研究目標

薄膜類型

應用場景

推薦測試技術

核心輸出參數

獲取基礎疲勞壽命數據

所有類型薄膜

通用性能評價

微拉伸 / 彎曲疲勞測試

S-N 曲線、疲勞極限

評估環境對疲勞的影響

生物醫用、海洋 / 航空薄膜

體液、海洋、高低溫環境

腐蝕 - 疲勞 / 溫度 - 疲勞耦合測試

環境加速系數、耦合疲勞壽命

觀察微米級損傷演化

高分子、復合薄膜

柔性電子、包裝薄膜

原位光學 / 激光共聚焦顯微鏡測試

裂紋萌生位置、da/dN 曲線

揭示原子級疲勞機制

納米尺度金屬 / 陶瓷薄膜

納米器件、涂層

原位 TEM 納米疲勞測試

位錯運動軌跡、空位聚集規律

同步評估力學與功能失效

柔性電子電極、封裝薄膜

柔性顯示屏、可穿戴設備

彎曲疲勞 + 電阻 / WVTR 同步測試

彎折疲勞壽命、功能參數衰減曲線

版權所有 © 2025 凱爾測控試驗系統(天津)有限公司 備案號:津ICP備18003419號-2 技術支持:化工儀器網 管理登陸 GoogleSitemap