航空航天工業(yè)的發(fā)展始終與材料科學(xué)的進(jìn)步緊密相連,而材料力學(xué)性能測(cè)試則是保障航空航天器安全可靠的基石。從高強(qiáng)度的金屬合金到先進(jìn)的復(fù)合材料,航空航天材料需要在環(huán)境下保持其結(jié)構(gòu)完整性和功能性,包括高溫、低溫、高濕、真空以及復(fù)雜的應(yīng)力狀態(tài)。本文將系統(tǒng)介紹航空航天材料的關(guān)鍵力學(xué)測(cè)試類型,結(jié)合國(guó)內(nèi)外最新研究成果,剖析測(cè)試方法的原理、應(yīng)用場(chǎng)景與技術(shù)進(jìn)展,為相關(guān)領(lǐng)域的研究人員和工程師提供全面參考。

1 航空航天材料力學(xué)測(cè)試概述

在航空航天工業(yè)中,材料力學(xué)測(cè)試構(gòu)成了飛行器設(shè)計(jì)、制造和維護(hù)的核心環(huán)節(jié)。這些測(cè)試的核心目的是獲取材料在模擬使用環(huán)境下的力學(xué)性能參數(shù),為結(jié)構(gòu)設(shè)計(jì)提供數(shù)據(jù)支撐,確保飛行器在服役期間的安全可靠。航空航天材料測(cè)試涵蓋從靜態(tài)特性到動(dòng)態(tài)響應(yīng),從常溫環(huán)境到條件的評(píng)估,其復(fù)雜性和系統(tǒng)性遠(yuǎn)超常規(guī)工業(yè)標(biāo)準(zhǔn)。

航空航天材料測(cè)試的主要類型包括靜態(tài)力學(xué)測(cè)試、動(dòng)態(tài)力學(xué)測(cè)試、環(huán)境適應(yīng)性測(cè)試以及特殊性能測(cè)試。靜態(tài)力學(xué)測(cè)試如拉伸、壓縮、彎曲、剪切等,用于評(píng)估材料在準(zhǔn)靜態(tài)載荷下的基本力學(xué)性能,如強(qiáng)度、模量和泊松比。動(dòng)態(tài)力學(xué)測(cè)試包括疲勞測(cè)試(高周疲勞、低周疲勞)、沖擊測(cè)試和斷裂韌性測(cè)試,關(guān)注材料在循環(huán)載荷或瞬態(tài)載荷下的響應(yīng)和損傷演化行為。環(huán)境適應(yīng)性測(cè)試則考察溫度、濕度、輻射等環(huán)境因素對(duì)材料性能的影響,如高低溫測(cè)試、熱循環(huán)測(cè)試、濕熱老化測(cè)試等。特殊性能測(cè)試針對(duì)航空航天特定工況,如蠕變、持久強(qiáng)度、應(yīng)力腐蝕、磨損等。

值得注意的是,航空航天結(jié)構(gòu)材料的選擇已從傳統(tǒng)鋁合金、鈦合金逐步擴(kuò)展到各類先進(jìn)材料,尤其是碳纖維增強(qiáng)復(fù)合材料、陶瓷基復(fù)合材料和特種金屬合金。這些材料的各向異性、非線性力學(xué)行為以及復(fù)雜損傷機(jī)制,使得測(cè)試方法需要不斷創(chuàng)新與完善。以復(fù)合材料為例,其性能不僅取決于組分材料,更受纖維取向、鋪層順序、界面性能等眾多因素影響,需要開(kāi)發(fā)專門的測(cè)試標(biāo)準(zhǔn)和分析方法。

在測(cè)試標(biāo)準(zhǔn)方面,航空航天領(lǐng)域遵循著極為嚴(yán)格的規(guī)范體系,包括國(guó)際標(biāo)準(zhǔn)(如ASTM、ISO)、國(guó)家標(biāo)準(zhǔn)(如GJB)以及企業(yè)自有標(biāo)準(zhǔn)。這些標(biāo)準(zhǔn)詳細(xì)規(guī)定了試樣尺寸、加載速率、環(huán)境條件、數(shù)據(jù)處理方法等,確保測(cè)試結(jié)果的可比性和可靠性。如中系統(tǒng)介紹了航空材料力學(xué)性能檢測(cè)的全套方法,包括基礎(chǔ)知識(shí)、短時(shí)力學(xué)性能、疲勞斷裂力學(xué)性能以及長(zhǎng)時(shí)力學(xué)性能試驗(yàn),為行業(yè)提供了重要參考。

關(guān)鍵性能指標(biāo)的獲取是材料測(cè)試的核心目標(biāo)。對(duì)于航空航天結(jié)構(gòu)設(shè)計(jì),必需的性能數(shù)據(jù)包括:彈性模量、屈服強(qiáng)度、抗拉強(qiáng)度、斷裂韌性、疲勞極限、蠕變極限等。這些參數(shù)直接輸入到結(jié)構(gòu)分析模型中,用于預(yù)測(cè)構(gòu)件壽命和可靠性。特別是在新型飛行器的研發(fā)階段,全面而準(zhǔn)確的材料性能數(shù)據(jù)是減重設(shè)計(jì)、壽命預(yù)測(cè)和可靠性評(píng)估的基礎(chǔ),具有極大的工程價(jià)值。

2 復(fù)合材料的結(jié)構(gòu)性能測(cè)試

復(fù)合材料因其高比強(qiáng)度、高比模量和可設(shè)計(jì)性等優(yōu)點(diǎn),已成為航空航天結(jié)構(gòu)的主流材料。從飛機(jī)機(jī)翼、機(jī)身蒙皮到衛(wèi)星支架、航天器外殼,復(fù)合材料的應(yīng)用范圍不斷擴(kuò)大。然而,復(fù)合材料的各向異性和非均勻特性也使其力學(xué)行為更加復(fù)雜,需要專門的測(cè)試方法與評(píng)價(jià)標(biāo)準(zhǔn)。

2.1 靜態(tài)力學(xué)性能測(cè)試

靜態(tài)力學(xué)性能是復(fù)合材料最基本也是最重要的性能指標(biāo),主要包括拉伸、壓縮、彎曲和剪切性能。通過(guò)這些測(cè)試,可以獲得材料的強(qiáng)度、模量和破壞應(yīng)變等參數(shù)。以碳纖維增強(qiáng)樹(shù)脂基層壓板KT31/HFW285SA為例,研究通過(guò)經(jīng)向/緯向拉伸、壓縮和彎曲試驗(yàn),系統(tǒng)評(píng)估了其在三種典型環(huán)境條件下的力學(xué)性能。

拉伸測(cè)試可獲取材料的彈性模量、泊松比、拉伸強(qiáng)度及破壞模式。復(fù)合材料拉伸測(cè)試通常需要考慮纖維方向和鋪層順序,一般按照0°(經(jīng)向)、90°(緯向)和±45°方向分別測(cè)試,以全面表征其各向異性特性。壓縮測(cè)試則關(guān)注材料在壓力作用下的穩(wěn)定性及破壞模式,復(fù)合材料的壓縮性能通常較拉伸性能敏感,尤其對(duì)纖維-基體界面性能、孔隙缺陷等更為敏感。

彎曲測(cè)試作為一種綜合性能測(cè)試,同時(shí)反映了材料拉伸和壓縮性能,且對(duì)試樣的制備要求相對(duì)寬松,被廣泛應(yīng)用于復(fù)合材料質(zhì)量控制和初步篩選。三點(diǎn)彎曲和四點(diǎn)彎曲是兩種常用方法,其中三點(diǎn)彎曲試驗(yàn)操作簡(jiǎn)便,而四點(diǎn)彎曲則提供純彎曲段,更利于材料本征性能的表征。例如,在碳纖維/氰酸酯復(fù)合材料的研究中,研究者通過(guò)三點(diǎn)彎曲測(cè)試揭示了材料從線性彈性到非線性變形,直至塑性流動(dòng)的全過(guò)程,并精確識(shí)別了各階段的應(yīng)力閾值。

2.2 層間與剪切性能測(cè)試

復(fù)合材料的層間性能和剪切性能對(duì)其結(jié)構(gòu)完整性至關(guān)重要。層間剪切測(cè)試用于評(píng)估復(fù)合材料層與層之間的結(jié)合強(qiáng)度,通常采用短梁剪切法。縱橫剪切測(cè)試則關(guān)注面內(nèi)剪切性能,對(duì)于±45°試樣的拉伸剪切測(cè)試是常用方法。研究表明,KT31/HFW285SA層壓板的層間剪切和縱橫剪切性能均滿足飛行器用復(fù)合材料的指標(biāo)要求。

對(duì)于厚截面復(fù)合材料,測(cè)試方法面臨額外挑戰(zhàn)。中國(guó)飛機(jī)強(qiáng)度研究所的研究團(tuán)隊(duì)針對(duì)厚截面復(fù)合材料層壓板開(kāi)展了系統(tǒng)的測(cè)試方法研究,分析了含/不含加強(qiáng)片試樣對(duì)無(wú)缺口拉伸、無(wú)缺口壓縮以及剪切試驗(yàn)結(jié)果的影響。研究發(fā)現(xiàn),加強(qiáng)片材料、夾持力大小對(duì)試驗(yàn)破壞模式有顯著影響,合理的加強(qiáng)片設(shè)計(jì)可以有效避免應(yīng)力集中導(dǎo)致的提前破壞,從而獲取真實(shí)反映材料性能的測(cè)試數(shù)據(jù)。

2.3 環(huán)境適應(yīng)性測(cè)試

航空航天復(fù)合材料結(jié)構(gòu)需要在復(fù)雜的溫度、濕度環(huán)境下長(zhǎng)期工作,環(huán)境適應(yīng)性成為測(cè)試中的環(huán)節(jié)。以KT31/HFW285SA層壓板為例,研究特別考察了其在室溫干態(tài)(23℃)、低溫干態(tài)(-55℃)及高溫濕態(tài)(130℃)三種狀態(tài)下的力學(xué)性能。結(jié)果表明,環(huán)境濕度和溫度對(duì)層壓板力學(xué)性能的影響較為明顯,這與樹(shù)脂基體的吸濕軟化效應(yīng)以及高低溫下的性能變化密切相關(guān)。

更為嚴(yán)酷的環(huán)境測(cè)試是熱循環(huán)和熱沖擊實(shí)驗(yàn),特別是對(duì)于航天器材料。碳纖維/氰酸酯復(fù)合材料在太空環(huán)境中的損傷演化規(guī)律研究表明,通過(guò)三點(diǎn)彎曲、熱沖擊等實(shí)驗(yàn)可以獲取熱循環(huán)閾值、分層擴(kuò)展速率等關(guān)鍵參數(shù)。動(dòng)態(tài)機(jī)械分析(DMA)與熱機(jī)械分析(TMA)聯(lián)合測(cè)試顯示,每增加100次熱循環(huán)(-180℃~250℃),材料的彎曲模量衰減率達(dá)8.3%,且分層面積與溫度變化速率呈正相關(guān),當(dāng)ΔT>150℃/min時(shí)損傷顯著加劇。

熱沖擊實(shí)驗(yàn)采用液氮-沸水循環(huán)模擬太空熱震,結(jié)果顯示:3次循環(huán)后局部出現(xiàn)輻射狀微裂紋,10次循環(huán)時(shí)分層面積占比達(dá)17%,表明材料在非穩(wěn)態(tài)熱應(yīng)力場(chǎng)中會(huì)形成梯度損傷。這一發(fā)現(xiàn)對(duì)衛(wèi)星展開(kāi)機(jī)構(gòu)等間歇性暴露部件的設(shè)計(jì)具有重要警示意義。

3 典型金屬材料的特殊測(cè)試

盡管復(fù)合材料應(yīng)用日益廣泛,金屬材料在航空航天領(lǐng)域仍占據(jù)重要地位,特別是在關(guān)鍵承力結(jié)構(gòu)、發(fā)動(dòng)機(jī)部件和起落架系統(tǒng)等方面。高強(qiáng)度鋼、鈦合金、鋁合金等憑借其優(yōu)異的綜合性能,成為航空航天金屬結(jié)構(gòu)的主要選擇。針對(duì)這些材料的特殊測(cè)試方法也不斷發(fā)展完善。

3.1 高強(qiáng)鋼的沖擊與疲勞測(cè)試

高強(qiáng)度鋼在航空航天領(lǐng)域廣泛應(yīng)用于關(guān)鍵承載結(jié)構(gòu),如艦載機(jī)阻攔鉤、起落架等。這些結(jié)構(gòu)在服役過(guò)程中常常承受重復(fù)沖擊載荷,導(dǎo)致沖擊誘導(dǎo)的疲勞損傷,直接影響其使用壽命和結(jié)構(gòu)安全。以30CrMnSiNi2A高強(qiáng)鋼為例,其用于艦載機(jī)阻攔鉤,在著艦過(guò)程中承受反復(fù)的高應(yīng)變率沖擊載荷。

針對(duì)這一情況,研究人員開(kāi)發(fā)了綜合實(shí)驗(yàn)-數(shù)值框架,集成碰撞-回彈測(cè)試、有限元?jiǎng)討B(tài)模擬和基于連續(xù)介質(zhì)損傷力學(xué)(CDM)的疲勞建模。重復(fù)沖擊實(shí)驗(yàn)在專用測(cè)試平臺(tái)上進(jìn)行,用于捕捉鉤頭關(guān)鍵區(qū)域的瞬態(tài)應(yīng)變演化。通過(guò)結(jié)合有限元分析和損傷力學(xué)模型,可以實(shí)現(xiàn)對(duì)高強(qiáng)鋼沖擊疲勞壽命的準(zhǔn)確預(yù)測(cè)。比較分析表明,該方法下應(yīng)變和沖擊力的實(shí)驗(yàn)值與數(shù)值預(yù)測(cè)偏差在6.6%以內(nèi),顯著提高了預(yù)測(cè)精度。

這種虛擬疲勞測(cè)試與連續(xù)損傷力學(xué)相結(jié)合的方法,不僅彌補(bǔ)了物理試驗(yàn)與虛擬預(yù)測(cè)之間的差距,還提供了一種評(píng)估率相關(guān)疲勞退化的通用方法,為艦載阻攔系統(tǒng)的預(yù)測(cè)性設(shè)計(jì)和壽命評(píng)估提供了有力工具。

3.2 SiC_f/Ti復(fù)合材料的剪切性能測(cè)試

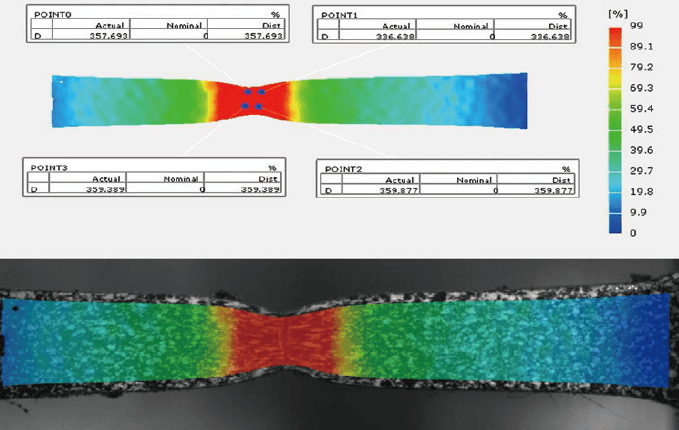

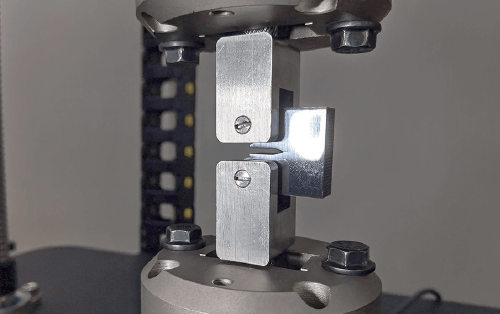

SiC纖維增強(qiáng)鈦基復(fù)合材料(SiC_f/Ti)因其在纖維方向上具有優(yōu)異的力學(xué)性能,被廣泛應(yīng)用于航空航天領(lǐng)域。將其制成單向增強(qiáng)的結(jié)構(gòu)件,可大幅度提高結(jié)構(gòu)件承載能力、減輕結(jié)構(gòu)件重量。針對(duì)受剪切應(yīng)力狀態(tài)下的SiC_f/Ti結(jié)構(gòu)件,剪切性能測(cè)試方法具有重要的研究意義。

目前,針對(duì)此類復(fù)合材料的剪切測(cè)試方法仍在不斷發(fā)展中,包括軌道剪切、雙缺口剪切等不同方法。這些測(cè)試旨在獲取材料的面內(nèi)剪切強(qiáng)度、剪切模量及剪切應(yīng)力-應(yīng)變曲線,為結(jié)構(gòu)設(shè)計(jì)提供數(shù)據(jù)支撐。由于纖維增強(qiáng)金屬基復(fù)合材料(MMC)的各向異性特性,其剪切性能測(cè)試需要考慮纖維取向、界面強(qiáng)度等多種因素,測(cè)試方法的標(biāo)準(zhǔn)化仍是當(dāng)前研究的重點(diǎn)。

4 測(cè)試技術(shù)的新進(jìn)展

隨著航空航天技術(shù)的不斷發(fā)展,對(duì)材料力學(xué)測(cè)試技術(shù)也提出了更高要求。測(cè)試方法正朝著更高效、更精確和更接近真實(shí)工況的方向發(fā)展,涌現(xiàn)出許多新技術(shù)和新方法。

4.1 虛擬測(cè)試與數(shù)值模擬技術(shù)

虛擬測(cè)試技術(shù)和數(shù)值模擬在材料力學(xué)測(cè)試中的應(yīng)用日益廣泛,成為物理試驗(yàn)的有效補(bǔ)充。通過(guò)建立準(zhǔn)確的有限元模型,可以模擬材料在復(fù)雜載荷下的力學(xué)響應(yīng),預(yù)測(cè)其破壞行為。例如,在艦載機(jī)阻攔鉤的沖擊疲勞壽命預(yù)測(cè)中,研究人員開(kāi)發(fā)了經(jīng)過(guò)驗(yàn)證的有限元模型,結(jié)合VDISP子程序,再現(xiàn)了真實(shí)邊界條件下的循環(huán)沖擊序列。

變剛度復(fù)合材料的測(cè)試也大量借助數(shù)值仿真。研究人員通過(guò)應(yīng)變片和非接觸式三維光學(xué)測(cè)量系統(tǒng),全面測(cè)量了變剛度復(fù)合材料平板和開(kāi)孔板試件在單軸壓縮載荷過(guò)程中的面外位移和載荷方向應(yīng)變。基于試驗(yàn)方案細(xì)化的數(shù)值模型,其屈曲載荷、面外位移及應(yīng)變的計(jì)算結(jié)果與試驗(yàn)結(jié)果基本吻合,成功提取了數(shù)值模型中的剛度分布和加載截面載荷分布,闡明了變剛度設(shè)計(jì)的抗屈曲機(jī)制。

近年來(lái),物理信息化的數(shù)字孿生方法在測(cè)試中的應(yīng)用也逐漸增多。如Variational Physics-Informed Neural Operator (VINO)方法在復(fù)合材料層合板測(cè)試中表現(xiàn)出與實(shí)驗(yàn)的定性一致,顯示了物理知情神經(jīng)網(wǎng)絡(luò)在預(yù)測(cè)氣動(dòng)彈性模擬中的潛力。

4.2 智能材料與結(jié)構(gòu)測(cè)試

隨著智能材料在航空航天領(lǐng)域的應(yīng)用,對(duì)其力學(xué)性能的測(cè)試方法也需要不斷創(chuàng)新。形狀記憶合金(SMA)、壓電材料、磁致伸縮材料等在自適應(yīng)結(jié)構(gòu)中的應(yīng)用,要求測(cè)試方法能夠同時(shí)考慮機(jī)械載荷和物理場(chǎng)(溫度、電場(chǎng)、磁場(chǎng))的耦合作用。

以預(yù)拉伸NiTi形狀記憶合金嵌入玻璃纖維增強(qiáng)聚合物(GFRP)層合板的研究為例,測(cè)試不僅關(guān)注靜態(tài)力學(xué)性能,更著重于其在氣動(dòng)彈性穩(wěn)定性方面的增強(qiáng)效果。研究表明,SMA的集成使阻尼提高了28%,顫振速度比基線GFRP提高了20%。風(fēng)洞實(shí)驗(yàn)驗(yàn)證了這些發(fā)現(xiàn),顯示4層試樣的振動(dòng)幅度降低了30-40%,8層試樣出現(xiàn)了6-7 Hz的頻率偏移和42%的位移減少。

與僅提供剛度的鋁插入件不同,SMA線同時(shí)提供了剛度和阻尼,能夠優(yōu)異抑制氣動(dòng)彈性失穩(wěn)。這類智能結(jié)構(gòu)的測(cè)試方法通常需要結(jié)合傳統(tǒng)力學(xué)測(cè)試和特殊功能性能測(cè)試,全面評(píng)估其力學(xué)-功能一體化性能。

4.3 測(cè)試技術(shù)的發(fā)展趨勢(shì)

未來(lái),航空航天材料力學(xué)測(cè)試技術(shù)將呈現(xiàn)以下發(fā)展趨勢(shì):

- 標(biāo)準(zhǔn)化與個(gè)性化結(jié)合:一方面,測(cè)試方法的標(biāo)準(zhǔn)化程度將不斷提高;另一方面,針對(duì)特定應(yīng)用的個(gè)性化測(cè)試方法也將不斷發(fā)展,以更好地滿足實(shí)際工程需求。

- 多尺度測(cè)試:從宏觀力學(xué)性能測(cè)試向微觀、納觀尺度延伸,通過(guò)多尺度測(cè)試全面理解材料的力學(xué)行為與損傷機(jī)制。如通過(guò)SEM、in-situ測(cè)試等技術(shù)觀察材料微觀結(jié)構(gòu)演變與損傷過(guò)程。

- 高效測(cè)試方法:發(fā)展高通量測(cè)試技術(shù),通過(guò)一次試驗(yàn)獲取多種性能參數(shù),提高測(cè)試效率。同時(shí),結(jié)合數(shù)字孿生技術(shù),減少物理試驗(yàn)次數(shù),降低研發(fā)成本。

- 環(huán)境模擬:隨著航空航天器性能邊界的不斷拓展,材料需要在更加的環(huán)境下工作,測(cè)試技術(shù)也需要發(fā)展相應(yīng)的環(huán)境模擬能力,如超高溫、超低溫、強(qiáng)輻射、超高真空等環(huán)境下的測(cè)試方法。

- 智能測(cè)試系統(tǒng):結(jié)合人工智能、大數(shù)據(jù)和物聯(lián)網(wǎng)技術(shù),實(shí)現(xiàn)測(cè)試過(guò)程的智能化、實(shí)時(shí)化和自動(dòng)化,提高測(cè)試結(jié)果的可靠性和可重復(fù)性。

航空航天材料力學(xué)測(cè)試作為連接材料研發(fā)與工程應(yīng)用的橋梁,其重要性不言而喻。隨著測(cè)試技術(shù)的不斷進(jìn)步,我們將能夠更深入地理解材料在復(fù)雜環(huán)境下的力學(xué)行為,更準(zhǔn)確地預(yù)測(cè)其服役性能,從而為航空航天器的安全可靠提供堅(jiān)實(shí)保障。

版權(quán)所有 © 2025 凱爾測(cè)控試驗(yàn)系統(tǒng)(天津)有限公司 備案號(hào):津ICP備18003419號(hào)-2 技術(shù)支持:化工儀器網(wǎng) 管理登陸 GoogleSitemap